从实验室到产线的分立器件测试,需要一套兼具高精度、高效率、可靠性和可扩展性的解决方案。这是一个从“研发验证”到“批量生产”的跨越,对测试系统的要求有显著不同。

一、核心需求差异:实验室 vs. 产线

| 维度 | 实验室/研发测试 | 生产线测试 |

| 核心目标 | 性能表征、极限分析、模型验证 | 质量把关、快速分选、成本控制 |

| 关键指标 | 精度、灵活性、测量范围、功能全面性 | 速度、稳定性、重复性、UPH (每小时产能) |

| 设备要求 | 高精度源表、灵活配置、多种测量功能 | 高吞吐率、自动化、多工位并行、 良品率统计 |

| 操作复杂度 | 可以手动、可编程复杂测试序列 | 全自动、一键启动、操作简单 |

| 成本考量 | 单台设备成本高可接受 | 总体拥有成本、测试成本/器件 |

华科智源HUSTEC-DC-2010分立器件测试系统可以完全满足这些需求,

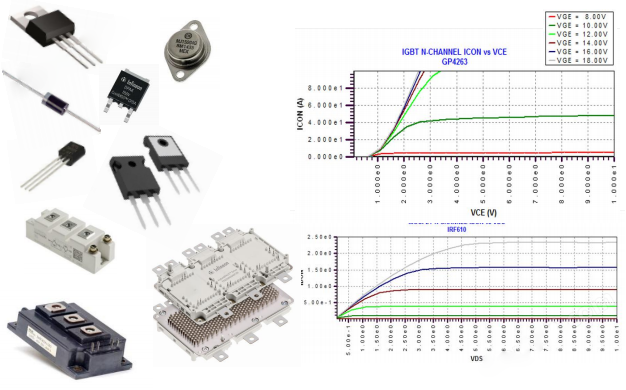

- 覆盖范围广:可测试 19 大类27分类 大中小功率的分立器件及模块的静态直流参数

- 可测各种类型器件:测试范围包括 Si/SiC/GaN 材料的IGBTs/DIODEs/MOSFETs/BJTs/SCRs等

- 功能完善:单点+曲线测试,满足不同测试需求

- 应用场景丰富:

Ø测试分析(功率器件研发设计阶段的初始测试)

Ø失效分析(对失效器件进行测试分析,查找失效机理。以便于对电子整机的整体设计和使用过程提出改善方案)

Ø选型配对(在器件焊接至电路板之前进行全部测试,将测试数据比较一致的器件进行分类配对)

Ø来料检验(研究所及电子厂的质量部(IQC)对入厂器件进行抽检/全检,把控器件的良品率)

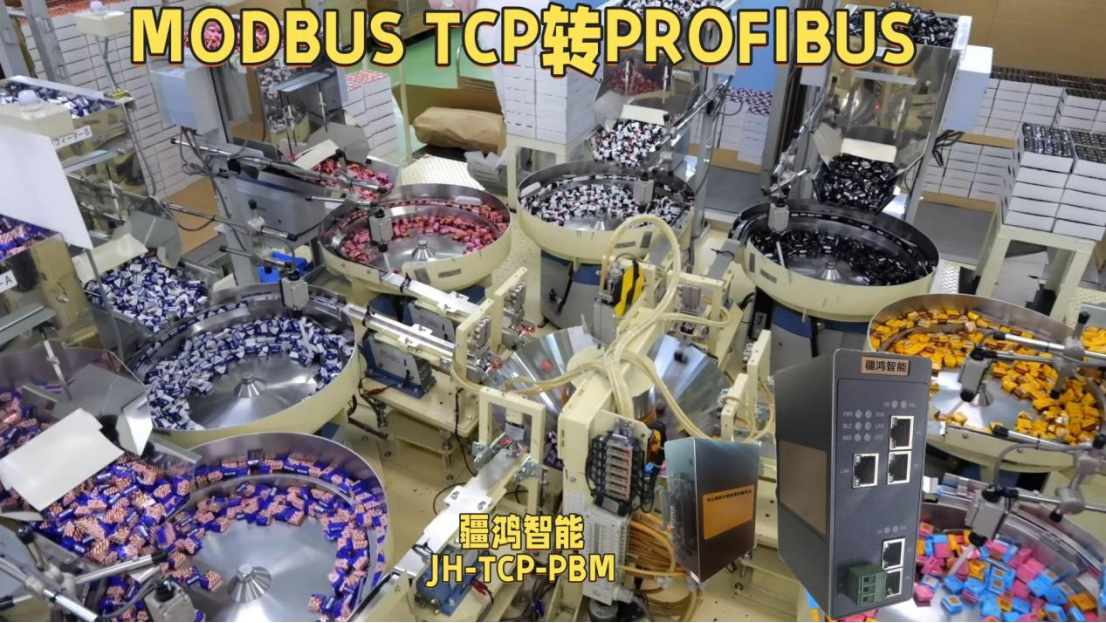

Ø量产测试(可连接机械手、扫码枪、分选机等各类辅助机械设备,实现规模化、自动化测试)

二、从实验室到产线的完整解决方案路径

解决方案通常遵循“实验室验证 → 测试程序开发 → 产线系统部署”的流程。

第一阶段:实验室研发与验证

目标:获得器件的精确电性参数,建立测试规范。

辅助设备:示波器、LCR表、温度控制器等。

工作内容:

直流参数测试:Vf(正向压降)、Ir(反向漏电流)、BV(击穿电压)、Hfe(直流增益)、Rds(on)(导通电阻)等。

第二阶段:测试程序开发与优化

目标:将实验室的测试方法转化为高效、可靠的自动化测试程序。

数据记录:存储原始数据、测试结果、时间戳等信息,便于追溯。

第三阶段:产线部署与执行

目标:实现高速、稳定、无人值守的批量测试。

自动化硬件接口:

探针台:用于晶圆级测试(CP),自动移动晶圆,使探针接触芯片焊盘。

分选机(Handler):用于封装后测试(FT),自动将料管中的器件运送到测试座(Test Socket),测试后根据结果分拣到不同的料管中。

机械臂(Robot):用于板级或模块测试的上下料。

测试治具与Socket:定制化的接口,确保器件电气连接可靠、一致。

产线测试系统软件(更高层次):

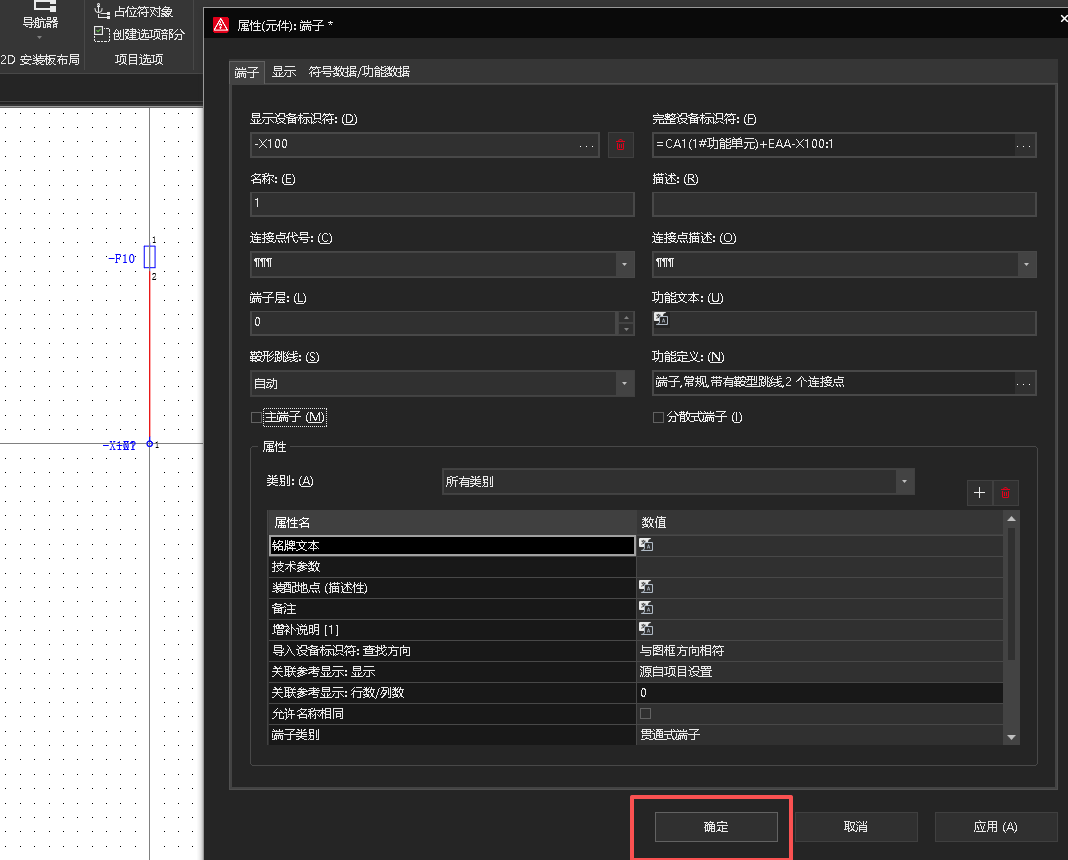

测试执行软件:运行测试程序,控制整个流程。

生产管理集成:与工厂的MES(制造执行系统)通信,获取任务、上报结果、绑定器件序列号与测试数据。

数据分析与监控平台:实时监控产线良率(Yield)、测试时间(Test Time)、设备综合效率(OEE),生成SPC(统计过程控制)图表,预警异常。