在新能源产业高速发展下,电池制造企业面临着产品迭代加速、市场需求多元化与生产效率提升的多重挑战。而电芯的性能一致性将直接影响终端产品的安全性与可靠性。然而,圆柱、方形铝壳、软包等不同形态电芯的尺寸、重量、电极结构差异明显,导致企业需为不同产线配置多套设备。深圳比斯特自动化设备有限公司推出的通用分选机,通过创新性的多类型电芯兼容设计与智能化测试技术,为电池制造商提供了一个解决难题的方案。

BT-1832FX通用分选机

BT-1832FX通用分选机

一、分选工序的效率枷锁与一致性难题

在动力电池的制造流程中,电芯在化成、老化后,必须经过严格的分选(或称分容、配组)工序。这一步骤旨在测量每一颗电芯的电压、内阻、容量等关键参数,并根据设定的标准将其归类到不同的性能档位,只有性能高度一致的电芯才能被编入同一电池包,以确保整体使用寿命和安全。然而,传统的分选机面临两大挑战:

柔性不足,换型成本高:市场对电池的需求日趋多样化,从圆柱(18650、21700、4680等)、方形到软包电芯,尺寸、规格、极耳形态千差万别。传统分选机多为特定型号电芯设计,一旦生产线需要切换产品类型,就必须停机、更换大量夹具、治具,甚至更换整台设备。这一过程耗时长达数小时至数天,严重制约了柔性生产,难以适应多品种、小批量的市场趋势。

更重要的挑战在于测试精度与效率的平衡。电压与内阻是电芯“健康状态”直接的反映。内阻微小的差异,在电池组串联使用时会被放大,导致能量利用率下降、局部过热甚至热失控风险。人工测试速度慢、易出错,而许多早期自动设备在测试精度、速度与稳定性上无法兼顾,难以满足动力电池对“一致性”的严苛要求。这种分选环节的瓶颈,已成为制约电池产能爬坡与质量提升的关键点。

比斯特通用分选机的设计哲学,正是直击上述痛点,以“一机多用、高效准确”为目标,构建了一套软硬件深度融合的创新系统。

二、分选机的创新架构及其技术内核

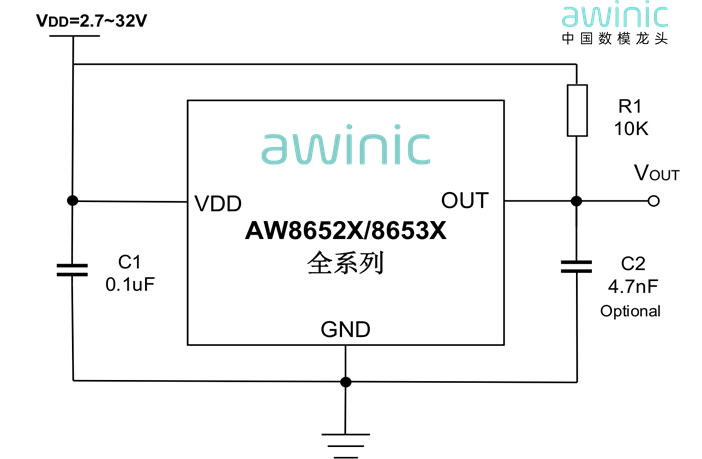

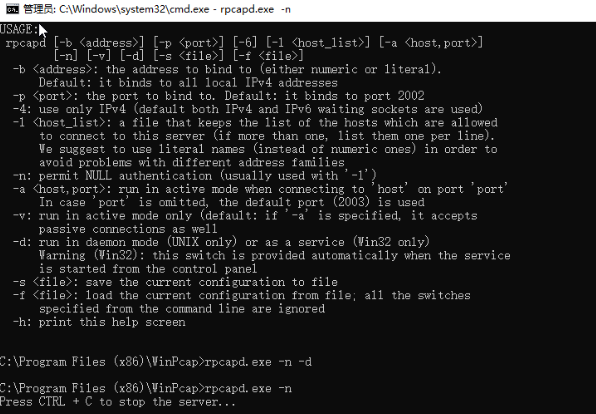

模块化硬件平台与智能自适应夹具:设备的重点在于其高度模块化的机械结构。它采用了“通用机架+可快换夹具模组”的设计。通用机架集成了高精度的直线电机、伺服驱动系统和统一的数据/电源总线。针对不同尺寸、形态的电芯(如圆柱、方形铝壳、软包),只需更换标准化的前端接触夹具模组。这种更换过程极为简便,通常可在25-40分钟内完成,实现了真正的快速换型。夹具本身集成高精度探针和恒压接触机构,确保与各类电芯极耳(顶盖、侧焊、翻盖等)的低电阻、稳定连接,为精确测试奠定物理基础。

多通道并行高速测试系统:系统集成高精度电压采集模块与四线制测试法(Kelvin Connection)内阻测试模块,可对多颗电芯进行宽级电压与毫欧级内阻的测量,单颗测试时可达到微欧级精度。其采用的先进滤波算法与温度补偿技术,能有效抑制环境噪声与温漂影响,确保测试结果稳定可靠,重复精度极高,为精细分档奠定了坚实的数据基础。

智能软件与数据分析大脑:设备内置强大的数据处理单元,可根据客户预设的电压、内阻阈值(如±0.5mV,±0.1mΩ),对每颗电芯进行实时、自动分档。更重要的是,系统支持将电压与内阻数据进行关联分析,生成多维度的“性能矩阵”,这样能够区分合格品与不合格品,更能将合格电芯细分为多个性能高度一致的组别,为后续的高标准电池PACK成组提供关键参数的匹配支撑。

三、量化呈现的生产力效能飞跃

生产柔性化明显增强:面对频繁切换的电芯型号,设备的快速换型功能将平均换型时间从传统设备的数小时缩短至40分钟以内。同时,准确分选减少了因性能不匹配导致的电芯“降级使用”或报废,使电芯的利用率得到极大的提升,这使得该生产线能够从容应对客户的定制化订单,市场响应速度加快。

质量与一致性跃升:搭载高精度测试仪从源头确保了分档的准确性。经该设备分选后的同档电芯,其电压和内阻的极差控制在极窄范围内。使用这些一致性极高的电芯成组,电池包的容量发挥率可提升3%-5%,循环寿命预计延长15%以上。从根源上减少了因电芯个体差异导致的木桶效应,大幅降低了电池系统在长期使用中的衰减不一致和热失控风险。

在追求电池性能与安全的新能源时代,一致性是要点,检测是保障,效率是竞争力。深圳比斯特自动化设备有限公司的通用分选机,以其对多类型电芯的强大兼容性、对电压内阻参数的测试精度,成功打破了电池分选环节的长期瓶颈。选择比斯特通用分选机,即是选择稳定、可靠、一致的电芯基础数据,赋能整个电池制造体系,推动产业向着更高效、更智能、更可靠的方向稳步前行。

审核编辑 黄宇

推荐阅读: