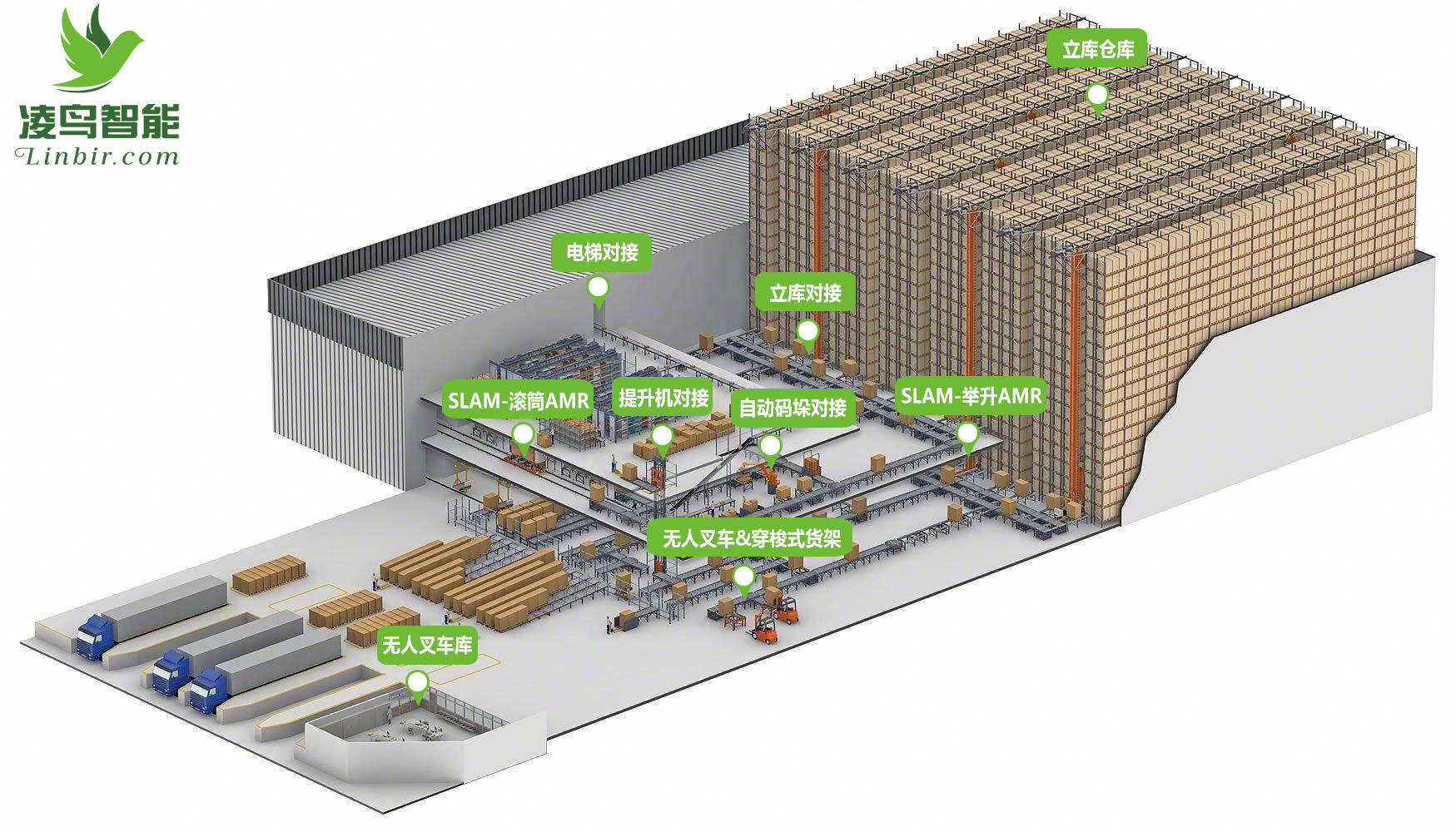

AGV以电池为动力,装备有电磁或光学等非接触自动导引装置,能够沿规定的导引路径行驶,是具有安全保护以及各种移载功能的无人驾驶运输车。车体在软件系统的控制下按导航规划路径和任务要求,精确地运行到在指定任务站点,完成一系列动作任务。

AGV仓储

AGV仓储

传统制造型企业通过引进AGV物流系统实现车间各工位间物到人、点到点的自动物流配送方式,以提高车间物流效率和智能化水平。项目引进过程应在既有生产环境和工艺流程基础上优化工艺路径和物料流,具体实施路径覆盖生产过程评估、生产流程再造、AGV选型及技术参数符合性评估、自动化设备和专用载具设计开发、设备间互联互通、供方管理和采购过程管理等。

AGV小车

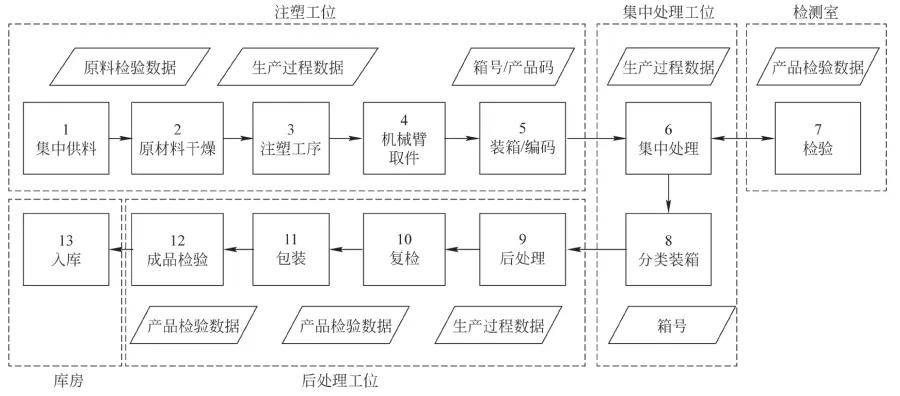

生产过程评估包括梳理生产流程、现有物流周转方式、工作环境和既有设备评估。注塑车间生产流程为原材料供料→干燥→注塑→出模/装箱→集中/后处理→检测→包装→入库;物料流在注塑工位、集中处理工位、检测室、后处理工位和库房各车间生产区域流转。其中,注塑工位到集中/后处理工位、各工位到检测室、后处理工位到库房的产品流和物料流均由人工完成。周转用推车可容纳每班次工序产品,周转节拍为12h/次。

项目启动阶段充分收集温度、湿度、地面平整度、坡度、台阶落差、地面缝隙区和水污、油污区域等环境信息;核实设备型号、尺寸和外部设备通讯协议,编制车间设备布局图,确认AGV工作空间。注塑生产过程流程如图所示。

车间生产流程图

车间生产流程图

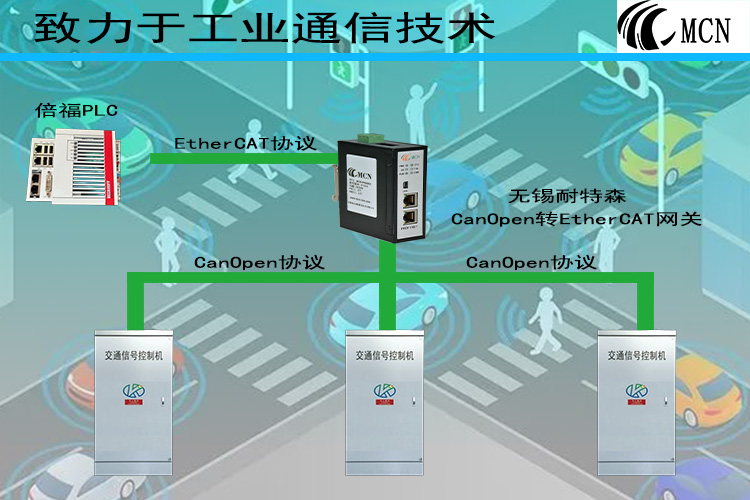

生产流程再造包括评估自动物流配送的点位和路径、优化物流路径、定义AGV工作流程、测算生产节拍和物流节拍。移动机器人自主移动关键技术需要解决3个关键问题:确定当前位置、确定目的地、实现流程。确定当前位置是确定机器人在环境中的位置,通常是在所给定环境地图的坐标系中确定机器人的位置,即定位问题;确定目的地是目标规划问题,与任务相关;实现流程则需寻找从机器人当前位置到目标位置的移动规划和控制,即导航规划。

地牛AGV

传统制造企业引入新技术新装备过程务必立足于自身产品制造工艺特点,发现薄弱环节和待优化项目,做好项目策划和设计验证工作,逐项解决,避免项目失败风险。AGV物流系统和自动化设备项目同时设计、同时调试和同时验收投入使用,可避免智能工厂改造升级过程中重复设计和设备参数不匹配等方面的风险。

AGV工作节拍计算是物流自动化系统设计中的关键环节。通过精确计算和持续优化,可以显著提高生产效率,降低运营成本。随着技术的进步,未来的AGV系统将更加智能化,节拍计算也将更加精准和高效。

AGV无人叉车

AGV无人叉车

审核编辑 黄宇